Детальные знания о сборке и ремонте компонентов BGA

Устройства с шариковой сеткой (BGA) обладают неоспоримыми преимуществами. Но некоторые проблемы в этой технике еще предстоит обсудить, и она не может быть реализована сразу из-за сложности обрезки паяного конца. Целостность межсоединений BGA может быть проверена только рентгеновскими или электрическими методами тестирования цепей, которые являются дорогостоящими и трудоемкими.

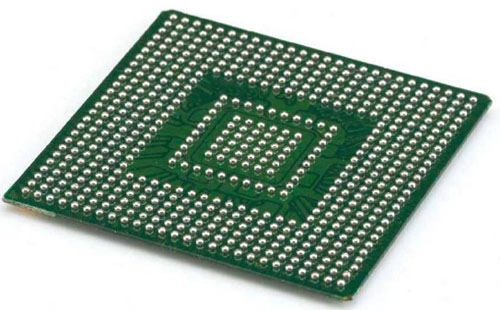

Двумя наиболее распространенными типами корпусов BGA являются пластиковые BGA (PBGA) и керамические BGA (CBGA). PBGA имеют эвтектические шарики припоя, обычно 0,762 мм в диаметре, которые разрушаются в паяные соединения высотой 0,406 мм между корпусом и печатной платой во время оплавления (обычно 215 °C). CBGA использует неплавкие шарики припоя на компонентах и печатных платах (на самом деле его температура плавления намного выше, чем температура пайки оплавлением), диаметр шариков припоя составляет 0,889 мм, а высота остается неизменной.

Проблема сборки

Большим преимуществом сборки BGA является то, что при правильном способе сборки ее выход выше, чем у традиционных устройств. Это связано с тем, что он не имеет проводов, что упрощает обращение с компонентом и, следовательно, снижает вероятность повреждения устройства.

Процесс пайки оплавлением BGA аналогичен процессу пайки оплавлением SMD, но пайка оплавлением BGA требует точного контроля температуры и установления идеального температурного профиля для каждого компонента. Кроме того, большинство BGA-устройств могут самовыравниваться на контактных площадках во время пайки оплавлением. Таким образом, с практической точки зрения, BGA могут быть собраны с помощью оборудования, которое собирает SMD.

Однако, поскольку паяные соединения BGA невидимы, необходимо тщательно соблюдать нанесение паяльной пасты. Точность нанесения паяльной пасты, особенно для CBGA, напрямую влияет на выход сборки. Сборка SMD-устройств обычно допускает низкую производительность из-за быстрой и низкой стоимости доработки, но устройства BGA не имеют этого преимущества. Чтобы повысить производительность с первого раза, многие крупные сборщики BGA приобрели системы контроля и сложное оборудование для доработки. Контроль перед оплавлением при нанесении паяльной пасты и размещении компонентов является более экономичным, чем контроль после оплавления, который является сложным и дорогостоящим.

Паяльную пасту следует выбирать тщательно, потому что состав паяльной пасты не всегда подходит для сборки BGA, особенно сборки PBGA. Поставщики должны следить за тем, чтобы на их паяльной пасте не образовывались пустоты в паяных соединениях. Точно так же, если используется водорастворимая паяльная паста, следует соблюдать осторожность при выборе типа упаковки.

Поскольку PBGA чувствителен к влаге, перед сборкой следует принять меры предварительной обработки. Рекомендуется, чтобы все пакеты были полностью собраны и припаяны оплавлением в течение 24 часов. Если поместить устройство в антистатический защитный пакет на длительное время, это приведет к повреждению устройства. CBGA не чувствителен к влаге, но все же требует ухода.

Ремонт

Основные этапы доработки BGA такие же, как и при доработке традиционного SMD:

Создание температурных профилей для каждого компонента;

удалить комплектующие;

Удалите остатки паяльной пасты и очистите область;

Установите новое устройство BGA. В некоторых случаях BGA-устройства могут быть использованы повторно;

Пайка оплавлением.

Конечно, каждый из трех основных типов BGA требует немного разных корректировок процесса. Как и в случае со всеми BGA, очень важно установить температурный профиль. Не пытайтесь пропустить этот шаг. Техническим специалистам может быть трудно удалить остатки паяльной пасты, если у них нет соответствующих инструментов и подготовки. Слишком частое использование плохо сконструированной оплетки для пайки в сочетании с плохо обученным специалистом может повредить подложку и паяльную маску.

Создание температурного профиля

По сравнению с традиционным SMD, BGA предъявляет гораздо более высокие требования к контролю температуры. Весь корпус BGA должен быть нагрет шаг за шагом, чтобы оплавить паяные соединения.

Если температура, скорость линейного изменения и время выдержки (от 2°C/с до 3°C/с) не контролируются строго, пайка оплавлением не будет происходить одновременно и может привести к повреждению устройства. Установление стабильного температурного профиля для удаления BGA требует определенных навыков. У дизайнеров не всегда есть информация для каждой упаковки, и пробные методы могут привести к термическому повреждению подложки, окружающих устройств или плавающих площадок.

Технические специалисты с большим опытом работы с BGA полагаются в первую очередь на разрушающие методы для определения правильного температурного профиля. Просверлите отверстия в печатной плате, чтобы обнажить паяные соединения, и прикрепите термопары к паяным соединениям. Таким образом, можно установить температурный профиль для каждого контролируемого паяного соединения. Технические данные показывают, что построение температурной кривой печатной платы основано на том, что печатная плата полностью загружена компонентами, с использованием термопары нового типа и калиброванных записывающих компонентов, а также с использованием высокотемпературных и низкотемпературных областей печатной платы. Установлена термопара. После того, как температурный профиль для подложки и BGA установлен, его можно запрограммировать для многократного использования.

С помощью некоторых систем паяльной обработки горячим воздухом BGA можно относительно легко удалить. Как правило, горячий воздух выбрасывается из сопла с температурой (определяемой температурным профилем) для оплавления паяльной пасты, не повреждая подложку или окружающие компоненты. Типы форсунок зависят от оборудования или предпочтений технического специалиста. Некоторые форсунки нагнетают горячий воздух через верхнюю и нижнюю часть устройства BGA, некоторые перемещают горячий воздух горизонтально, а некоторые распыляют горячий воздух над BGA. Другие предпочитают использовать закрытые форсунки, которые фокусируют горячий воздух непосредственно на агрегате, защищая окружающее оборудование. Важно поддерживать температуру при удалении BGA. Ключевым моментом является предварительный нагрев нижней части печатной платы, чтобы предотвратить деформацию. Удаление BGA происходит с многоточечным оплавлением, поэтому требуется сноровка и терпение.

Место очистки и установки

Перед установкой BGA необходимо очистить зону доработки. Этот шаг можно выполнить только вручную, поэтому очень важна квалификация мастера. Если очистка недостаточна, новый BGA не будет нормально оплавляться, а подложка и паяльная маска также могут быть повреждены без возможности восстановления.

При переработке BGA в больших количествах обычно используются паяльники и устройства для демонтажа горячим воздухом. Устройство для выпайки горячим воздухом сначала нагревает поверхность контактной площадки, а затем с помощью вакуумного устройства отсасывает расплавленную паяльную пасту. Паяльники просты в использовании, но требуют квалифицированного персонала для работы. Паяльники могут легко повредить печатные платы и контактные площадки при неправильном использовании.

Многие сборщики предпочитают использовать распаяльную оплетку при удалении остатков паяльной пасты. При правильном плетении и методе процесс удаления является быстрым, безопасным, эффективным и недорогим.

Использование оловянной оплетки требует определенной сноровки, но это не сложно. Прикоснитесь к удаляемой паяльной пасте выбранным паяльником и оплеткой так, чтобы паяльный фитиль находился между жалом паяльника и подложкой. Прямой контакт жала паяльника с подложкой может привести к повреждению. Паяльная паста-Оплетка для удаления BGA сердечника предназначена для удаления остатков паяльной пасты на контактных площадках и компонентах BGA, не повреждая паяльную маску или открытые следы. Он оптимально передает тепло к паяным соединениям через оплетку, сводя к минимуму возможность смещения контактной площадки или повреждения печатной платы.

Поскольку сердечник очень гибок в использовании, нет необходимости перетаскивать сердечник, чтобы избежать теплового повреждения. Вместо этого поместите фитиль для пайки между подложкой и кончиком утюга, нагрейте в течение 2-3 секунд, затем поднимите оплетку и прогладьте. Поднимая, а не волоча, оплетка сводит к минимуму риск повреждения прокладки. Оплетка удаляет все остатки паяльной пасты, исключая возможность образования мостиков и короткого замыкания. Удалив остатки паяльной пасты, очистите участок подходящим растворителем. Остаточный флюс можно удалить щеткой. Для правильной пайки оплавлением новых устройств печатная плата должна быть чистой.